1、氟塑料高壓水煤漿泵常見故障及處理方法

(1)隔膜缸進出口單向閥門卡

處理辦法是將氧氣流量閥打手動,調節合適氧煤比,調節煤漿泵轉速,如果量提高了就好了,如果沒有變化,多次調整,利用泵出口導淋排漿,減少大顆粒或雜物的積存,現場檢修人員配合用大錘敲打單向閥,通過缸后的壓力表變化否,來判斷是否恢復正常。一般情況下采取這些措施后,單向閥卡塞的問題就能解決了。

(2)隔膜破裂

隔膜破裂的原因主要是因為隔膜兩側(一側是驅動液體,另一側是輸送液體)的壓差不平衡。如果壓力不平衡,隔膜在瞬間就會破壞。由于活塞桿密封處泄漏、氣體的吸入或因補償系統補償不足或過量,以及第一次注油過多或過少,活塞缸內的油量總是在不斷地變化,這都將破壞隔膜兩側的壓力平衡,造成隔膜破裂。

(3)液壓油漏

液壓油泄漏的原因是密封損壞,檢修時更換密封件。

(4)進出口緩沖罐中皮囊破損,

一般是由于煤漿泵中進入鐵屑導致。一般不會存在堵塞排氣補油閥,只要保證液壓油干凈,無雜質,此外一定要保證棒磨機出料煤漿品質,不能因為煤漿里面鋼棒鐵屑出現過停車事故,必要時甚至可以放掉一部分沉底的煤漿。

(5)進口濾網堵塞

原因主要是我廠棒磨機襯板起初用的是橡膠襯板,脫落的橡膠堵塞濾網。后將橡膠襯板改為鋼的后,問題隨之解決

5、離心式水泵與灰水泵

燒嘴冷卻水泵、鎖斗循環泵、渣池泵、激冷水氟塑料泵(或灰水循環氟塑料泵、黑水循環氟塑料泵)、低壓灰氟塑料泵、高壓灰氟塑料泵(或稱除氧水泵、高壓回水泵、碳洗滌塔給料泵)、過濾機給料泵等是氣化裝置的關鍵用泵。

表2為德士古氣化工藝(6.5 MPa等級)主要離心泵參數,氣化壓力不同,泵的參數不同,但這些泵都屬于離心泵范疇。突出的特點是介質屬于固液混合兩相流,在高溫高壓條件下,其水力模型與常溫條件下有一定的差異,如何提高泵的運行效率,減少顆粒對泵體、葉輪的沖刷磨損是重點,將API 610標準有機地貫砌到耐磨離心泵的結構設計中是問題的核心。

(1)燒嘴冷卻水泵的作用是將冷卻水輸送到噴嘴夾套,對噴嘴進行冷卻。工作條件相對較好,可靠性是關注點,一般采用標準化工流程泵。

(2)鎖斗循環泵、激冷水泵在水煤漿氣化工藝中相當重要,是氣化爐安全穩定運行的保障。鎖斗循環泵的作用是將鎖渣罐中的水返回氣化爐;激冷水泵則是將碳洗滌塔中的水送回氣化爐。這兩個泵有共同特點:進水壓力高、工作溫度高,輸送的水中都含有少量的固體顆粒,耐高壓、耐磨是關鍵因索,因此對過流部件的設計、軸向力的平衡、軸封與沖洗的選擇等要求很高。目前,多采用單級懸臂式離心泵,材質一般選用雙相鋼。考慮到耐磨,有些廠家在蝸殼內噴焊硬質合金,有些則增加導葉,把蝸殼的承壓與擴壓功能分開。這樣,導葉中流速高,沖刷磨損后可以更換,殼體內流速低不易磨損,確保使用壽命長,運行可靠嘲。

國產的雙殼體泵可以替代進口使用舊,合肥通用機械研究院用OCr15Ni4M03Si3CuNb雙相鋼制造鎖斗循環泵葉輪、殼體等備件,且已在淮化使用,效果不錯。

(3)渣池泵的作用是將渣池中水及灰渣抽出處理,正常開車走真閃,開停車或者烘爐等非正常情況就送沉降槽。在灰渣的沖刷及其它物質的腐蝕下會加快磨損,因此多選用Ni-hard材質的雙殼體渣漿泵。泵轉速可選1450 r/min或970 r/min,也可以選用2950 r/min配變頻器。轉速低、葉輪線速度低,可減輕葉輪與蝸殼磨損。過濾機給料泵也與其類似,不同點在于:氣化爐開停車時,系統內的結垢在溫度變化下脫落,進入沉降槽從而堵塞壓濾機給料泵。最好的辦法是在系統開車后,將壓濾機給料泵人口管線短節拆掉,將沉降槽底部的灰渣排到一個固定的池子,一般在4個小時左右,再裝上人口管線開車就不會出現這類問題了,待系統好轉后將池子里的物料打回過濾。

(4)高壓灰水泵的作用是將灰水槽中的灰水經閃蒸換熱器送到碳洗滌塔。該泵流量大、揚程高,介質中含有一定量的灰渣,采用多級對稱式離心泵為宜,如圖8所示。

高速泵或平衡盤、平衡鼓式的多級泵使用起來或多或少都存在問題。周夏等提出的雙平衡盤與動力楔防磨平衡盤技術也可改善泵的壽命,但作者認為平衡盤在灰水中易磨損并不可靠。合肥通用機械研究院消化吸收日本新井制作所(Arai pump)水沖洗中間節流套經驗開發的DH對稱式多級離心泵效果好、使用壽命長。如果對平衡盤、平衡鼓式的多級泵進行造,將高壓潔凈水注入平衡轂或平衡盤前,也會達到不錯的效果,與日本新井制作所水沖洗中間節流套異曲同工。

對水煤漿氣化裝置,除高壓水煤漿泵目前還需要進口外,其它水煤漿氣化裝置用泵國內都能夠生產,這不僅為國家節省了外匯,也業主降低了工裎的設備投資。

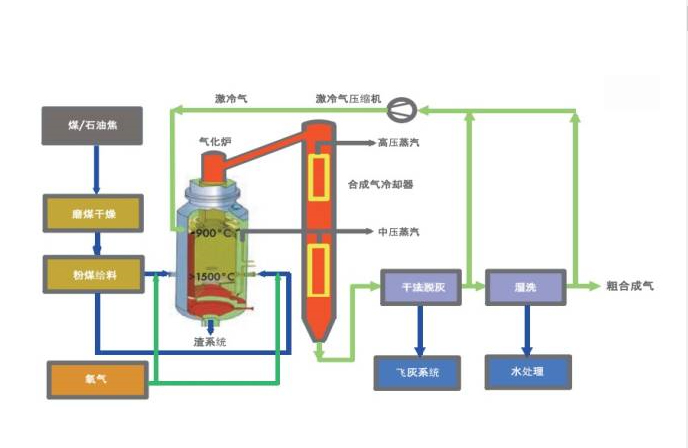

干粉氣化工藝的關鍵泵設備

干粉氣化工藝的基本過程:原煤加助燃劑,破碎磨成煤粉,由高壓氮氣流輸送進氣化爐,在壓力4.1 MPa、溫度1500—1600℃的條件下,與配加的氧氣和水蒸汽瞬時完成揮發分脫除、裂解、燃燒及轉化的一系列物理化學過程,氣化產物為粗合成氣,煤灰熔化以液態流出。

圖9為干粉氣化的典型工藝-Shell工藝(SCGP)流程示意圖。國內應用Shell工藝較早的裝置主要有巴陵石化合成氨與尿素項目、安慶石化油改煤項目、湖北雙環油改煤項目、柳州化學工業集團公司26萬噸合成氨項目等。近兩年,由于干粉氣化工藝開車效果較好,該工藝得到快速推廣。

表3為某油改煤項目Shell粉煤氣化工藝主要泵技術參數。燒嘴冷卻水泵、渣池循環泵、灰水泵、灰渣水排放泵等在氣化裝置中屬于重點泵設備。同水煤漿氣化裝置類似,這些泵工作的環境都很劣。進口壓力高、溫度高、輸送的介質中含有煤灰固體顆粒,或者幾項情況同時存在。從目前裝置上設備使用情況看,所需泵都能在國內解決,只是使用壽命長短問題。雙相鋼材料、特殊軸封結構的應用為這些泵的安全運行打下很好的基礎。

煤液化工藝及關鍵泵設備

神華鄂爾多斯103萬噸、山西潞安21萬噸和內蒙古伊泰18萬噸3個煤制油示范項目相繼投產,并且實現了長周期穩定運行,這標志著煤制油工藝已經成熟。神華鄂爾多斯項目是在美國HTI直接液化工藝基礎上結合其它新工藝的優點改進的工藝;內蒙古伊泰、兗礦集團均用的是F-T間接液化工藝;兗礦集團建成萬噸級中試裝置,并投產成功。神華HTI直接液化改進工藝和F-T間接液化工藝各有優點,未來這兩項工藝必將成為我國煤制油工藝的主流。

圖10為神華鄂爾多斯煤制油百萬噸級裝置兩段法煤加氫直接液化工藝流程簡圖。泵設備主要分布在備煤裝置、制備裝置、四聯合裝置(煤液化、加氫穩定、加氫改質、輕烴回收)、制氫裝置、空分裝置惻中。

這些泵當時都是從國外進口的,現在有些已能國產,但還是有不少位號的泵需要通過技術攻關才能實現國產化。

(1)從圖10可以看出,K-I反應器、K-2反應器各有一臺循環泵與之配套,設備位號為103-P-圖10立式低壓離心煤漿泵201和103-P-202。這兩臺泵在高溫(455 qC)、高壓(20 MPa)下工作,紿反應器打循環,輸送含煤粉顆粒達50%的油漿,其工作狀況特別惡劣,且泵在系統單元中單臺運行、無備臺,要求泵的可靠性特別高。加氫塔循環泵104-P-102也是類似情況。裝置上所用的這3個位號的泵是從美國福斯(Flowserve)公司進口的。該泵結構上類似于爐水泵,但泵與電機之間多了一道機械密封。該泵屬離心泵與電機一體化,電機為濕定子型,如圖11所示。

除美國福斯(FIOW8erve)公司外,具備該產品生產潛在能力的還有英國泰勒(Tyler)、德國凱士比(KSB)和日本富士、日本酉島等公司。國內尚不具備該泵的生產能力,僅有類似產品——電廠熱水循環泵(爐水泵)的設計生產能力,合肥通用機械研究院正在作其國產化工作。

(2)在油煤漿催化劑制備(102工序)、煤液化(103工序)過程中,需要一些進出口壓力不高、輸送油煤漿的塔底泵,如表4中102 -PIOIAB、 103 -P10IA—F、 103 -P307ABC、 103 -P315AB等,這些泵的流量、揚程參數都在離心泵范疇,選用離心泵是肯定的。但要解決的問題是過流部件耐磨及高溫下的應力腐蝕、軸封及其沖洗系統的可靠性,這與煉油裝置的塔底油漿泵有些相似。裝置上選用的都是勞倫斯(Lawrence PumpInc.)公司雙殼體化工流程泵FLS6000系列產品,低速運行,如圖12所示。

該系列產品符合API 610標準,其結構特點是內層殼體耐磨,外層殼體承壓;葉輪采用軸向口環間隙;軸封采用雙端面波紋管機械密封,配沖洗罐有壓沖洗P530在葉輪與密封腔間還設置節流型輔助密封,外接溶劑油沖洗P32并隔離,以改善機械密封的工作條件;軸承部件都采用加強重載型,過流材料需要耐磨處理。目前,這些泵在逐步實現國產化,如圖13所示上海福斯特公司生產的立式離心煤漿泵。

(3)高壓油煤漿進料泵的作用是將煤漿罐中的油煤漿經預熱器送到反應器中。泵出口壓力20MPa以上,工作溫度290℃,輸送的油煤漿固體含率50%,目前采用從德國URACA公司進口的五缸柱塞泵,如圖14所示。該泵顯著的特點是泵轉速慢、柱塞行程長、雙層往復密封。